Spesso un prodotto innovativo nasce dal connubio intelligente di tecnologie già esistenti, recenti o più mature.

Questa tecnologia ne è l’esempio: elettronica integrata in una struttura 3D plastica, lavorata per iniezione. L’aspetto più innovativo è l’impiego di inchiostri conduttivi di ultima generazione, stampabili su supporto flessibile e addirittura elastici; gli altri processi coinvolti, lo stampaggio ad iniezione delle plastiche e l’In-Mold, sono tecniche industriali consolidate e noti. Ma il risultato finale, che mette insieme tutte queste tecnologie, è geniale.

Fino a ieri l’unica soluzione era l’assemblaggio, spesso di tantissime parti diverse. Oggi, invece, con soli quattro passaggi è possibile ottenere il prodotto finale, integrando tutti gli elementi elettronici (sensori, batteria, conduttori, LED, etc..) nello stampaggio plastico.

Si arriva a ridurre il peso del 70% e lo spessore addirittura del 90%.

Stiamo parlando di prodotti d’uso comune come telecomandi o pannelli di controllo nel settore auto, nei sistemi d’illuminazione, negli elettrodomestici, nella sensoristica. Non è solo importante la funzionalità dell’oggetto ma anche l’ergonomia, la riduzione dei volumi, dei pesi e, perché no, la piacevolezza delle forme e dei colori.

La potenza di questa tecnica è proprio la grande flessibilità che è concessa e che permette di ottenere look diversi, tecnici ed eleganti, come, volendo, l’effetto legno o pelle.

In cosa consiste? Sono 4 i passaggi chiave e si possono riassumere in

- Stampa su film

- Montaggio su film

- Formatura film

- Sovrastampaggio plastico

Il primo step consiste nello stampa di piste conduttive e di inchiostri decorativi su un film plastico (o altro substrato adatto). Per le piste conduttive si ricorre per lo più ad inchiostri a base Argento, isolati con un inchiostro isolante, mentre gli inchiostri decorativi, spesso stampati su un secondo film plastico, servono per le grafiche, utili per l’interfaccia uomo-macchina nel prodotto finale.

Il secondo step è il montaggio meccanico dei vari dispositivi elettronici (es. sensori, micro-LED,..) sul film e il loro collegamento elettrico al circuito stampato. Per fare questo l’azienda non impiega paste saldanti ma adesivi conduttori e strutturali che permettono temperature di processo più basse.

La formatura è il terzo step. I film 2D, con circuiti elettrici, dispositivi integrati e grafiche, prendono la forma tridimensionale grazie alla termoformatura e al taglio finale. Ciò che si ottiene sono film 3D con elettronica e con grafica integrata.

Infine si procede con il quarto step, ovvero l’iniezione plastica. I due film 3D (quello con l’elettronica e quello con la grafica) vengono inseriti nello stampo e la resina termoplastica (spesso si tratta di Policarbonato, molto trasparente) viene iniettata tra i film ottenendo un unico pezzo, resistente e strutturale. L’elettronica è protetta perché completamente incapsulata nella plastica.

Questa tecnologia, che prevede i quattro passaggi descritti, è quindi apparentemente semplice ma non banale. Infatti mai prima d’ora la componentistica elettronica convenzionale viene progettata per essere sottoposta a processi di termoformatura e di iniezione plastica, con temperature e pressioni elevate.

L’azienda da tempo si occupa non solo di testare tanti materiali diversi, dagli inchiostri conduttivi, ai film plastici, alle resine termoplastiche da iniettare, ma anche di ottimizzare la combinazione delle diverse parti, verificando con test specifici il funzionamento del prodotto finale, sia dal punto di vista strutturale che elettrico.

Fischer Automotive sperimenta

Uno dei primi risultati sperimentali su prodotto è stato realizzato in collaborazione Fischer Automotive: un’interfaccia uomo-macchina dal funzionamento intuitivo, dove sensori e luci a LED sono direttamente stampati nella plastica. Il tutto in soli 3 mm di spessore.

Ad oggi nel mondo auto le richieste del mercato sui sistemi interni sono molto elevate; le nuovi soluzioni devono quindi adottare tecnologie avanzate e offrire un design accattivante.

Nella progettazione di questo prototipo, i sensori dell’interfaccia uomo-macchina, i circuiti e l’illuminazione sono integrati in una parte stampata a iniezione in un unico pezzo, senza soluzione di continuità, che fornisce anche la struttura meccanica. Oltre ai singoli sensori, una manopola, arricchita con funzioni tattili, viene utilizzata per gli ingressi rotanti multi-touch. L’illuminazione dà valore allo styling e guida le interazioni e la comunicazione delle informazioni sullo stato del veicolo al conducente.

Casa Smart e sicura

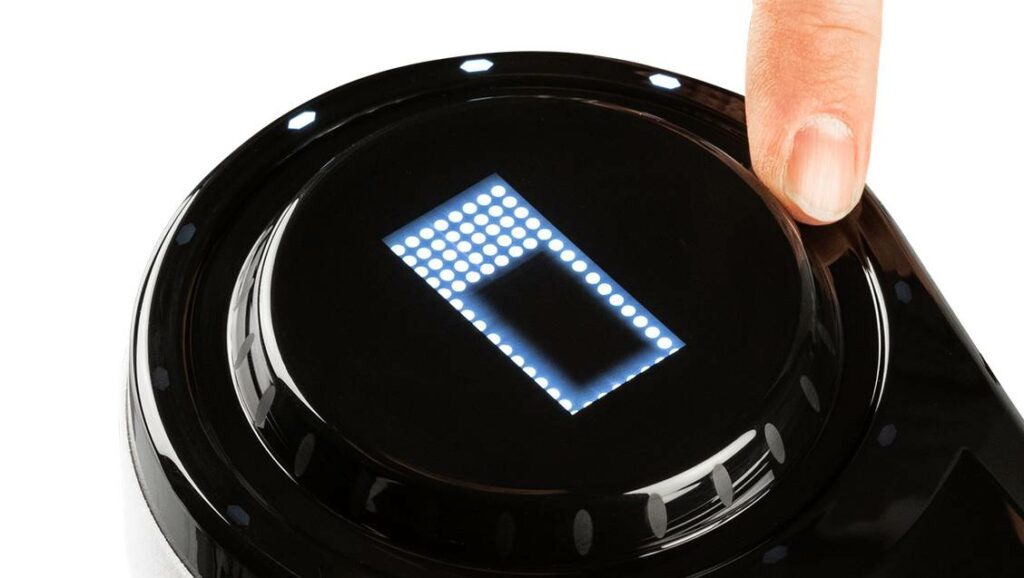

Ha vinto il CES 2020 Innovation Award, per la categoria ‘Smart Home’, il dispositivo per l’accesso domestico ‘senza chiavi’ da remoto realizzato con questa tecnologia. Tutte le funzioni sono integrate in un prodotto sottile e compatto, dove sono inclusi il circuito, il sistema capacitivo ‘touch’, le interfacce e le illuminazione a LED, che segnalano lo stato di chiusura. Il tutto con un look accattivante grazie ad una cover estetica in polimero con funzione strutturale e protettiva della parte elettronica.

Sarà presto sul mercato grazie al marchio Shepherd Lock che propone già delle soluzioni per accedere in sicurezza in casa, senza impronte digitali e senza bisogno di cambiare la serratura esistente. Un tocco basta per chiudere ed aprire la porta di casa sia dall’interno che dall’esterno. Collegato allo smartphone, grazie ad una app è possibile tenere sotto controllo, da remoto, la porta di casa ovunque tu sia, controllare chi entra e chi esce, condividere chiavi elettroniche con ospiti e decidere gli accessi alla tua casa.

Il tutto diventerà un prodotto integrato, leggero e sottile.